Technologia

Technologia wdrażana przez firmę Wital obejmuje sposób produkcji profili z polichlorku winylu.

technologia

Technologia wdrażana przez firmę Wital

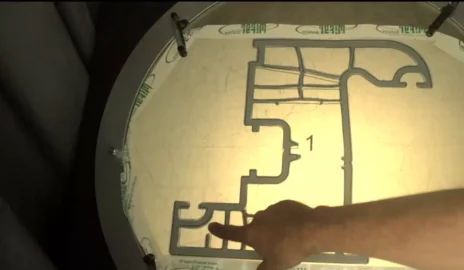

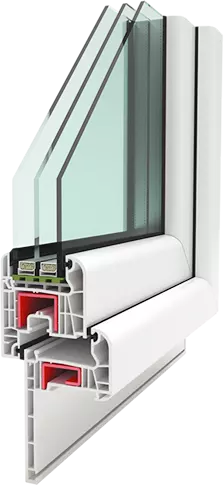

Wytłaczane profile z polichlorku winylu mają szereg zastosowań. Najbardziej popularne są profile do konstrukcji ram i ościeżnic okien lub drzwi. Profile te wytwarza się ze sproszkowanego surowca, który jest topiony, a stopiona masa jest wytłaczana (ekstrudowana) przez ustnik nadający jej pożądany kształt profilu.

Mieszanie kolumna lewa

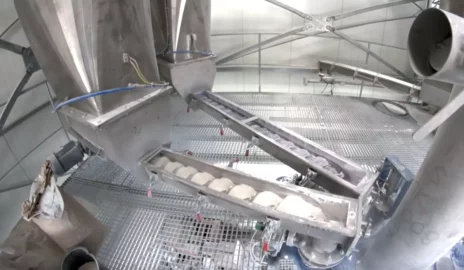

Pierwszą fazą produkcji profili jest przygotowanie surowca wg określonej receptury. Receptura ta powstała w wyniku wielu prób i badań. Do uzyskania odpowiedniej mieszanki potrzebnych jest kilka komponentów: PCW, stabilizator, modyfikator udarności, wypełniacz (kreda), biel tytanowa. Wszystkie składniki dozowane są w odpowiednich proporcjach poprzez zautomatyzowany system naważania do mieszalnika, gdzie zostają trwale połączone w procesie mieszania.

Mieszanie kolumna prawa

Komponenty te dostarczane są od dostawców z Polski oraz Europy Zachodniej w opakowaniach big-bag lub luzem (autocysterny).

Nad procesem mieszania czuwa specjalnie do tego opracowany system komputerowy, który nadzoruje pacę wag, podajników, pomp, silników i innych elementów instalacji. Wysokiej klasy urządzenia i bardzo dokładne wagi pozwalają na produkowanie powtarzalnych partii surowca według ściśle określonej receptury.

EKSTRUZJA

EKSTRUZJA

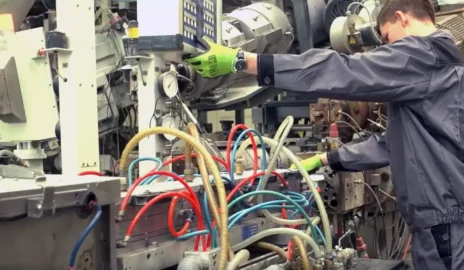

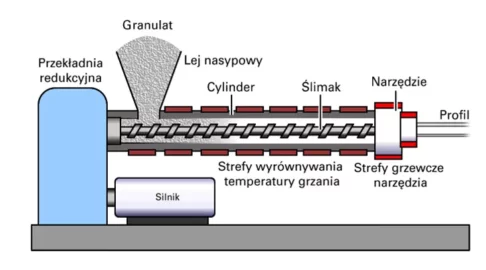

Tak przygotowana mieszanka wprowadzana jest do leja zasypowego wytłaczarki ślimakowej, skąd jest pobierana do strefy zasilania ślimaka, gdzie tworzywo jest wstępnie ogrzewane do temperatury w zakresie 150 – 175°C, a najbardziej korzystnie do 155°C.

EKSTRUZJA kolumna lewa

Następnie tworzywo jest zagęszczane i transportowane za pomocą ruchu obrotowego ślimaka w kierunku głowicy wytłaczarskiej. W strefie sprężania zachodzi dalsze zagęszczanie tworzywa – mieszanka PCW przechodzi ze stanu stałego w stan uplastyczniony i jest ogrzewana do temperatury 160 – 170°C. Stwierdzono, że najbardziej korzystną temperaturą jest 165°C.

Kolejno w strefie dozowania odbywa się ujednorodnianie mechaniczne i termiczne oraz podwyższenie ciśnienia uplastycznionej masy do poziomu niezbędnego do pokonania oporów przepływu przez głowicę. Ponadto w tej strefie wzrasta temperatura tworzywa do 160 – 190°C. Stwierdzono, że najbardziej korzystną temperaturą jest 180°C. Ze strefy dozowania ślimaka tworzywo wprowadzane jest do głowicy, gdzie w ostatnim elemencie geometrycznym głowicy, tzw. dyszy wytłaczarskiej, masa zostaje ostatecznie ukształtowana i osiąga na wyjściu głowicy temperaturę 170–190°C. Stwierdzono, że najbardziej korzystną temperaturą jest 185°C.

EKSTRUZJA kolumna prawa

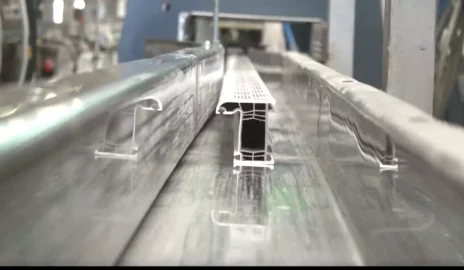

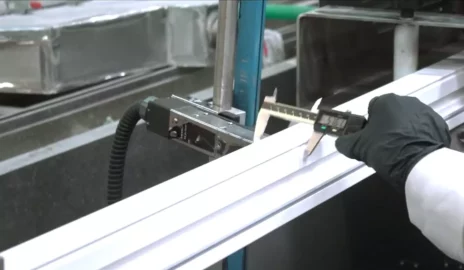

Z głowicy wytłaczarskiej uplastyczniona i wstępnie uformowana masa trafia do układu kalibrującego. Zespół kalibratorów (w pierwszej fazie suchych) chłodzi masę plastyczną poprzez odebranie od niej ciepła oraz dokładnie formuje do odpowiedniego kształtu za pomocą wytworzonej w pompach próżni. Wstępnie schłodzona masa trafia „do kąpieli”, którą realizują kalibratory mokre, zwane turbo tankami. Podczas całego procesu profil poddawany jest działaniu próżni, która pozwala narzędziu na odzwierciedlenie jego kształtu. Efektem procesu jest produkt w postaci profilu okiennego o temperaturze bliskiej temperaturze otoczenia.

Proces ma charakter ciągły a zespół pił lub gilotyn tnie profil na odpowiednie odcinki. Dodatkowo na profil zostaje nałożona folia ochronna, która zabezpiecza profil przed jego uszkodzeniem podczas transportu lub przy produkcji okien. Gotowe sztangi profili (6,5 metra długości) zostają ułożone w paletach pozwalających na ich bezpieczne składowanie i transport.

Okleinowanie tytuł sekcji

Okleinowanie

Proces okleinowania odbywa się przy użyciu najbardziej sprawdzonych, wysokich jakościowo oklein firmy LG Hausys, charakteryzujących się wysoką odpornością chemiczną, odpornością na warunki atmosferyczne jak i wytrzymałością na zmiany temperatur.

Okleinowanie kolumna lewa

Do skomplikowanego procesu okleinowania wykorzystuje się kleje termo-topliwe na bazie najnowszych technologii, które to spełniają wszystkie wymagane normy. Folia dekoracyjna zostaje umocowana na specjalnej rozwijarce i odprowadzana poprzez wałki do głowicy powlekającej, gdzie zostaje na nią zaaplikowane spoiwo (stopiony w specjalnie do tego przeznaczonym „topielniku” klej).

Profil na wejściu do maszyny powlekającej (okleiniarki) zostaje oczyszczony, odtłuszczony i wstępnie obrobiony „Primer-em” zawartym w zbiorniku. Za pomocą nagrzewarek powietrznych lub lamp promiennikowych podczerwieni IR, profil zostaje osuszony w celu uniknięcia ewentualnych nieregularności na jego powierzchni.

Okleinowanie kolumna prawa

Tak przygotowany profil transportowany jest do strefy pras, gdzie dwa materiały stykają się ze sobą (przygotowany wstępnie profil i folia ze spoiwem). Za pomocą walca prasowego następuje trwałe spojenie obydwu materiałów, czyli aplikowanie folii dekoracyjnej.

Przed opuszczeniem instalacji profil jest pokrywany dodatkowo folią ochronną zabezpieczającą go podczas dalszej eksploatacji. W magazynie posiadamy profile okleinowane jednostronnie i dwustronnie w sześciu kolorach standardowych. Ofertę uzupełniają profile w ponad trzydziestu kolorach wykonywanych na zamówienie. Posiadanie tych oklein w magazynie pozwala na szybki termin realizacji zamówień w kolorach niestandardowych.